Bedin Galvanica è una piccola azienda chimica vicentina, con 60 dipendenti e 10 milioni di euro di fatturato, al confine con un’Oasi del WWF. Questo significa vincoli più stringenti contro l’inquinamento idrico, atmosferico e acustico per non disturbare le specie protette e il passaggio degli uccelli migratori. Sfida raccolta senza soluzione di continuità da un management familiare che, fin dagli anni Settanta, tutela la salute dei lavoratori a contatto con prodotti chimici.

L’azienda nasce infatti, nel cuore del distretto orafo, come laboratorio di finiture galvaniche per l’oreficeria e l’argenteria 1971. A prevalenza femminile per l’alto lavoro di precisione richiesto (70%), il lavoro consiste nell’agganciare i monili a telai o ganci che vengono immersi in vasche riscaldate. Lì avviene un processo di deposizione elettrolitica con stratificazioni di deposito colore o doratura/leghe metalliche preziose. Quindi i pezzi galvanizzati vengono asciugati in grandi forni.

Dall’oreficeria alla moda: il cambio di business nel 1999

Alla fine degli anni Novanta, l’azienda coglie i primi segnali di crisi nel settore orafo e sposta la produzione su un nuovo mercato, l’accessorio moda.

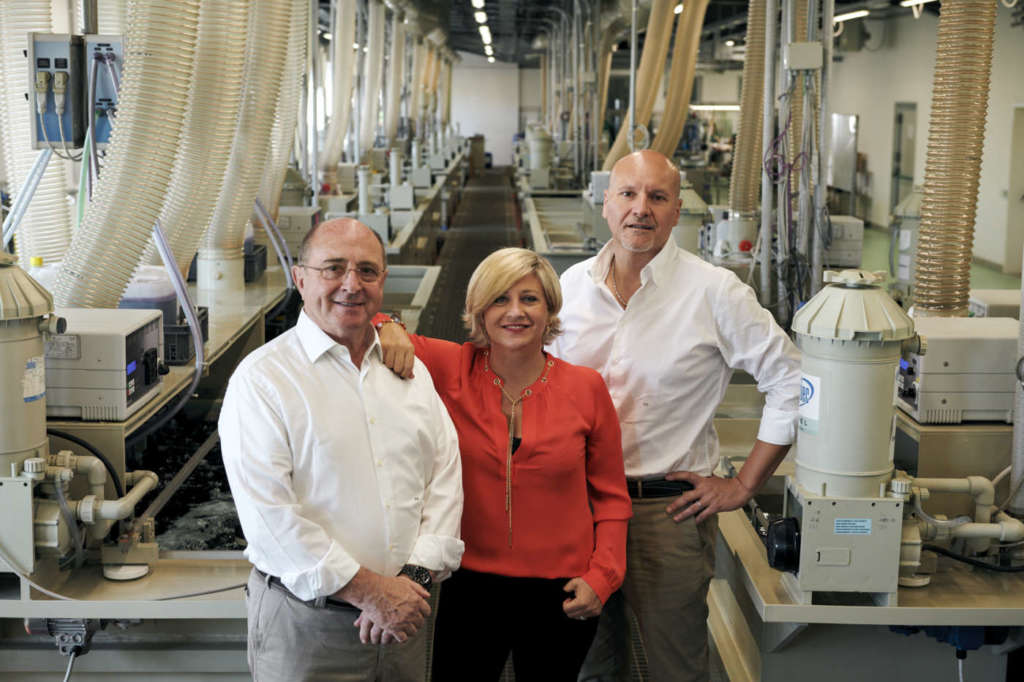

«Se da un lato crollava la domanda nell’oreficeria, a causa della forte concorrenza asiatica, dall’altro cresceva il mercato dell’accessoristica di alta gamma. La richiesta era, ed è tuttora, per fibbie, manici, chiusure e bottoni finemente rifiniti per abbigliamento, calzatura e pelletteria, secondo i parametri normativi di tutela del consumatore finale. Con i nostri alti standard di qualità produttiva, eravamo la risposta che il mercato del lusso cercava». A spiegarlo è Stefania Bedin, seconda generazione in azienda della famiglia Bedin e, oggi, Marketing & Finance Director.

Proprio in quegli anni la futura manager entra in azienda con una laurea in giurisprudenza in tasca. Il padre trova però necessaria un’esperienza produzione. «Per capire il mestiere e le sue peculiarità, per comprendere da dentro l’organizzazione e per creare un rapporto di rispetto e fiducia con le dipendenti. Anche se allora non ne capivo il senso, accettai con umiltà. Mi dedicai al mio ruolo, ero la prima a entrare e l’ultima a uscire», racconta l’imprenditrice.

Poi il passaggio in amministrazione, la gestione delle Risorse Umane e l’analisi e l’integrazione dei processi, in una logica di sicurezza, qualità e ambiente. Un percorso condiviso con il marito Giulio Bevilacqua, presente in azienda dal 2006, che aveva sviluppato competenze galvaniche sull’accessorio in un’azienda del territorio.

Così, nel 2009, l’azienda si trasferisce parzialmente nell’attuale sede, a due passi dall’autostrada e al confine con gli Stagni di Casale (WWF). Adotta soluzioni ad hoc per rispettare parametri normativi più restrittivi rispetto a una normale area industriale. Un esempio è l’implementazione domotica per la regolazione e il controllo delle temperature, delle emissioni e dei processi.

Innovazione tecnologica a supporto di qualità, sicurezza e ambiente

Nel 2012 Bedin Galvanica affronta la sfida della triplice certificazione in qualità, sicurezza e ambiente. Ottiene la certificazione in sei mesi e, da allora, la tiene sempre aggiornata.

«Ci siamo sempre mossi secondo alti standard di qualità, sicurezza e rispetto dell’ambiente per visione imprenditoriale, non per ragioni commerciali o per adempimento normativo. Rispetto a questo, infatti, siamo sempre stati in anticipo, prima mio padre, poi io e mio marito», racconta Bedin.

«Possiamo vantare di non aver mai avuto malattie professionali, nonostante l’azienda tratti sostanze chimiche e il lavoro sia faticoso per le temperature elevate d’estate. Ci siamo sempre fatti trovare pronti agli audit ispettivi della filiera del lusso e abbiamo sempre investito in innovazione tecnologica a supporto della qualità.

Lo scopo è sempre stato duplice: efficientare e ottimizzare il business e migliorare le condizioni di lavoro dei nostri lavoratori, ridurre i consumi energetici e inquinare sempre meno. La certificazione internazionale del 2012 fino alla UNI 45001 del 2020, che è sempre più stringente, era stato un modo per fotografare uno stato di fatto già sostanzialmente adempiente e mantenerlo aggiornato».

La collaborazione con Confindustria Vicenza e Niuko Innovation and knowledge, la sua società di formazione, ha sempre fornito consulenze ad hoc all’impresa per fare le scelte più ponderate nell’introduzione delle nuove tecnologie ai fini del business, della qualità e della sostenibilità ambientale.

L’Industria 4.0 entra in azienda nel 2018

Il paradigma 4.0 entra in azienda nel 2018, con sensoristica, software e analisi integrata dei dati delle linee a rotobarile e a statico e, nel 2021, con un robot industriale flessibile (Mir).

Grazie a un sistema domotico da remoto sono possibili il controllo e il monitoraggio dei processi produttivi con molteplici vantaggi. Dalla tracciatura di ogni singola operazione nelle vasche, alla visualizzazione in tempo reale e da remoto dei parametri di lavoro, modificabili secondo le esigenze. Dalla programmazione dell’operatività alla rilevazione automatica di anomalie nell’impianto.

Il software si integra anche con sistemi di contenimento che preservano l’operatività da eventuali sversamenti di sostanze e con l’impianto di riciclo delle acque di processo.

L’azienda ha inoltre fatto un investimento considerevole per un robot che si muove in autonomia tra i reparti. Prende l’ascensore e raccoglie e distribuisce materiale di lavorazione e documentazione (4 giri all’ora).

«L’obiettivo di questo investimento è stato di evitare la dispersione temporale delle persone, che preferisco abbiano tempo per un caffè in più. Durante il Covid è stato strategico avere il robot mobile per i corridoi. Grazie al suo tramite, infatti, le persone evitavano il contatto diretto tra loro ed erano più tutelate», precisa Bedin.

Green economy: dal fotovoltaico al raffrescamento adiabatico

In Bedin Galvanica ricerca e innovazione continua anche sul fronte della sostenibilità ambientale e del risparmio energetico. Tra il 2019 e il 2020 è stato realizzato un impianto fotovoltaico sul tetto del capannone. Serve per produrre energia green e abbattere l'anidride carbonica prodotta dall’energia elettrica di origine fossile, necessaria alle esigenze produttive della deposizione galvanica.

Sono stati installati 64 pannelli, con una superficie totale di ingombro di 115,20 metri quadrati, per una produzione energetica stimata di 23000.00 kWh/anno.

L’azienda non ha desistito dall’investimento nemmeno davanti all’evidenza che, limiti di peso e struttura del tetto dell’immobile, non avrebbero sopportato potenze di fotovoltaico maggiori. Tuttavia, ad oggi, l’efficientamento energetico è in piena operatività.

Inoltre l’azienda era alla ricerca di un sistema evoluto di rinfrescamento dell’aria che non inquinasse e non consumasse energia, come i sistemi tradizionali con compressore o gas refrigerante.

«Il nostro capannone industriale è costituito da ampi locali con grande concentrazione di calore. Il calore è generato dalle temperature dei bagni galvanici, che rendono il lavoro molto gravoso. Sono molteplici i sistemi di climatizzazione offerti dal mercato ma, nella realtà, spesso rappresentano soluzioni troppo impattanti sull’ambiente», precisa Bedin.

Così, dopo approfondite ricerche con consulenti specializzati, nel 2020 Bedin Galvanica ha installato undici raffrescatori adiabatici, cinque al piano terra e sei al primo piano.

Il raffrescamento evaporativo, detto appunto “adiabatico”, sfrutta un principio naturale per il raffreddamento dell’aria che non comporta elevati consumi energetici e che è in linea con la sostenibilità ambientale.

È una tecnologia innovativa che permette di condizionare l’ambiente, immettendo aria più fresca e sempre nuova. Per fare questo, sfrutta un semplice principio fisico conosciuto sin nell’antichità: l’acqua come elemento di raffreddamento. Questa, evaporando, abbassa la temperatura dell’ambiente che la circonda, generando di fatto uno scambio di energia con l’aria.

Nella pratica, il processo di raffrescamento avviene grazie al passaggio dell’aria in pannelli filtranti saturi d’acqua. L’aria calda esterna, nell’attraversamento, produce una parziale evaporazione dell’acqua, venendo così reimmessa nell’ambiente più fresca e più pulita (circa 10 gradi in meno).

«Il fenomeno è chiamato “effetto brezza marina”. Grazie a un miglior benessere climatico anche la produttività aumenta. Anche se a noi interessa soprattutto tutelare la salute dei nostri lavoratori per mezzo di un più sano e naturale riciclo d’aria», conclude l’imprenditrice.