Trelleborg è una multinazionale di origine svedese che opera in tutto il mondo intorno a tre grandi aree di business: soluzioni industriali, guarnizioni e sistemi di tenuta, pneumatici e ruote complete per veicoli agricoli e movimentazione dei materiali.

Nello stabilimento italiano di Livorno, la società realizzata una completa gamma di tenute in Poliuretano, dal versatile O-Ring alle più complesse geometrie customizzate. Nel sito di Livorno c'è un vero e proprio centro di eccellenza (Trelleborg Sealing Solutions, TSS) specializzato nella produzione di guarnizioni per cilindri pneumatici e idraulici.

Questi prodotti sono rivolti a vari segmenti di mercato: fluid power, agricoltura, automotive ed energia. Proprio a quest’ultimo comparto è rivolta l’ultima applicazione dell'azienda, una nuova cella robotizzata per la finitura di guarnizioni in poliuretano destinate a sistemi di frenatura di pale eoliche.

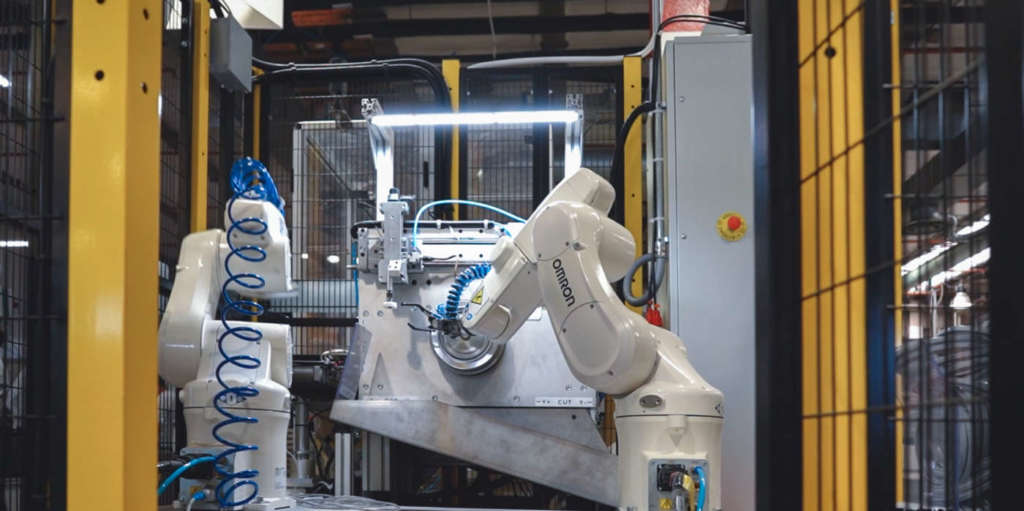

La nuova cella robotizzata è interamente concepita intorno al Robotics Integrated Controller di Omron. Questa soluzione ha consentito all’azienda di elevare il livello quantitativo e qualitativo della sua produzione, per venire incontro alle crescenti richieste dei centri logistici.

Obiettivo: abbattere i tempi ciclo senza perdere in qualità

La nuova cella robotizzata di Trelleborg è stata concepita fin dall’origine per abbattere i tempi di finitura delle guarnizioni e migliorare la flessibilità complessiva delle lavorazioni di fronte alle nuove commesse. “Arrivavamo da una macchina che, al massimo delle sue capacità, lavorava con un tempo ciclo di circa 17 secondi per ogni guarnizione processata”, spiega David Caluri, Machinery and Energy Excellence, Trelleborg Livorno.

“L’obiettivo è stato da subito ambizioso: abbattere drasticamente questi tempi per provare a rispondere in modo più rapido alle esigenze dei clienti, soprattutto di fronte ai picchi stagionali”.

Da qui l’idea di utilizzare due robot antropomorfi Viper650, uno per il pick & place e l’altro per la rifinitura. I due robot sono in grado di lavorare ad alta velocità e in totale sincronia sotto la gestione di un controllore integrato NJ501-R di Omron. Nello specifico, un robot riceve le guarnizioni da un sistema di alimentazione, le preleva e le va a inserire nel mandrino rotante della macchina. L’altro robot esegue la rifinitura eseguendo due tagli, uno all’interno e l’altro all’esterno della guarnizione, per poi depositare i pezzi in una cesta.

Proprio la qualità delle operazioni di taglio rappresentava una delle sfide più difficili da affrontare. “Al di là delle velocità, l’industria è sempre più esigente anche sul piano delle specifiche di taglio”, commenta il responsabile.

“Lo spigolo vivo è fondamentale nelle applicazioni oleodinamiche per garantire la tenuta, ma è qualcosa che non si può ottenere dallo stampo. Tanto più quando le tolleranze sono così ristrette: tra il diametro esterno e il diametro interno si può arrivare al decimo. Sono valori molto difficili da ottenere quando si lavora ad alte velocità. Con questa applicazione siamo riusciti a ottenere tolleranze ancora più ristrette e ancora più precise".

Robotics Integrated Controller: un'unica piattaforma per tutti i dispositivi

La presenza di un Robotic Integrated Controller ha consentito a Trelleborg di integrare tutti i dispositivi presenti nella cella mediante EtherCat ed Ethernet/IP. Non sono stati connessi solo i due robot, quindi, ma anche l’interfaccia uomo-macchina (Hmi Omron NA5), la safety (con un controllore di sicurezza Omron NX-SL3300 e moduli NX-S distribuiti), la pneumatica, la logica e il motion.

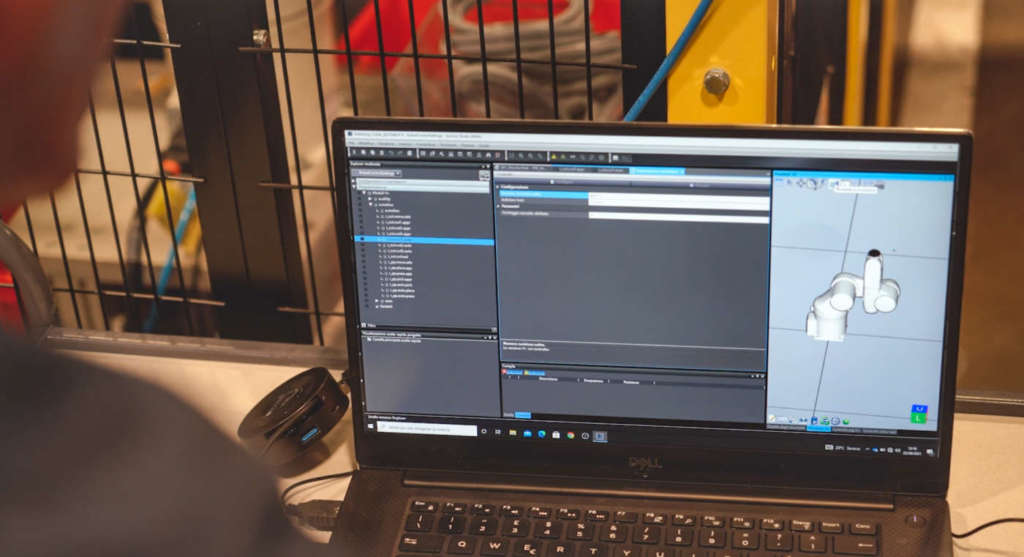

In questo senso, la possibilità di sfruttare un’unica piattaforma di programmazione, Sysmac Studio, ha facilitato le operazioni. "Con un’unica soluzione siamo riusciti a programmare input, output, safety, Hmi e robotica. Basta aprire il progetto per avere una visuale istantanea dei singoli componenti, anche nella ricerca di guasti. Avere un controllo totale dell’automazione ci permette di essere flessibili nelle nostre attività e ci dà un grosso vantaggio anche a livello di formazione. Con una soluzione all-in-one è più semplice mantenere aggiornato tutto il personale".

Sul campo, tutto viene gestito tramite ricette. "Quando troviamo il setup giusto per il prodotto da lavorare, gli attribuiamo un nome e un codice. Poi lo salviamo per poterlo richiamare in qualsiasi momento. È una flessibilità che, considerati i flussi esasperati dei giorni nostri, garantisce molti benefit. In passato dovevamo, giocoforza, passare da complessi setup manuali, il che richiedeva un certo tipo di maestranze, nonché tempo materiale. Oggi possiamo cambiare più volte in un giorno il setup, cambiando l’angolo di taglio, e affrontare richieste di nuovi formati personalizzati senza lunghe e complesse operazioni di riattrezzaggio. Il progetto è nostro, ormai lo conosciamo".

Tempi ciclo ridotti dell'80% con Robotics Integrated Controller

A regime, la nuova cella robotizzata per la finitura delle guarnizioni è in grado di lavorare un pezzo ogni 9,5 secondi. Si abbattono di circa l’80% i tempi ciclo. Ciò ha permesso di migliorare la produttività complessiva di Trelleborg su questa tipologia di particolari di circa il 20%.

"La nuova cella risponde perfettamente alla necessità del gruppo di migliorare gli approvvigionamenti di scorte di guarnizioni nei vari centri logistici dislocati in Europa, Asia e America. Si sostiene così il cliente laddove si possa presentare un aumento di domanda istantanea", commenta Leonardo Ceccarini, Operations Manager di Trelleborg Livorno. Il manager stima un ROI di circa 2 anni che migliora del 30% il ritorno dell’investimento rispetto alle precedenti soluzioni.

“Su questo fronte, la collaborazione dello staff tecnico di Omron si è rivelata fondamentale. Ci ha permesso di superare tutte le incognite di un’applicazione che, per prima in Europa, ha utilizzato un Robotics Integrated Controller per la gestione integrata di tutti i componenti dell’automazione".

“Trelleborg ci ha permesso di portare sul campo lo stato della dell’arte della nostra tecnologia”, conclude Enrico Naviganti, Area Sales Manager di Omron Electronics. “Nel caso specifico, abbiamo raccolto un’esigenza applicativa che puntava a mantenere alti gli standard qualitativi raggiungendo velocità estremamente più alte. La nostra tecnologia ha permesso di sviluppare in una fase sperimentale il raggiungimento di tutti questi Kpi. Abbiamo offerto al cliente la possibilità di interagire con la macchina in modo autonomo e inclusivo attraverso un processo di integrazione che li rende indipendenti”.

Qui sotto, il videoracconto della collaborazione tra Omron e Trelleborg