Il comparto alimentare è tra i settori in cui un elevato grado di impiego di soluzioni automatizzate nelle varie fasi del processo produttivo può migliorare significativamente la capacità di competere di un’azienda

Sono sicuramente due dei settori più rappresentativi del made in Italy nel mondo e forniscono un contributo rilevante alla formazione del PIL del nostro paese. Stiamo parlando di quello alimentare e della meccanica-automazione, due comparti il cui sviluppo ed evoluzione sono strettamente correlati. Non c’è infatti applicazione del food&beverage in cui non vengano impiegati dei macchinari e delle tecnologie avanzate per fare in modo che gli standard di qualità e tracciabilità siano garantiti lungo tutta la filiera. Per le loro caratteristiche gli alimenti devono essere lavorati e trattati con estrema attenzione e massima cura. È quindi essenziale che le macchine siano equipaggiate con unità robotiche dotate di sensoristica evoluta e con azionamenti intelligenti. Questi devono essere in grado di modulare la potenza e misurare la forza per utilizzare la necessaria accuratezza nella preparazione, manipolazione e nel confezionamento dei prodotti. Inoltre la trasformazione degli alimenti e i loro sistemi di motion e automazione devono essere progettati per operare con estrema efficienza e precisione in tutte le fasi di preparazione, prelievo, manipolazione, riempimento, movimentazione, trasporto, confezionamento e pallettizzazione finale. La gestione di tutte queste fasi deve essere dunque affidata a tecnologie che, oltre a garantire la ripetibilità degli standard qualitativi, consentano di rispettare le molteplici normative che regolano il settore alimentare.

L’industria delle tecnologie per la trasformazione alimentare

Il comparto alimentare ha necessità specifiche in termini di sicurezza e tracciabilità: innanzitutto le soluzioni t per questo settore devono essere progettate e costruite con materiali lavabili e sanificabili in tutte le parti, facilmente smontabili, le superfici devono essere lisce e non trattenere alcun residuo, escludendo la possibilità di contaminazione. Più un impianto alimentare adotta dunque soluzioni automatizzate maggiore è la garanzia di avere il controllo sull’intera catena di fornitura e sul processo produttivo nel suo complesso. Nel comparto del food&beverage i motori elettrici sono onnipresenti, vengono montati sulle attrezzature per miscelare, tritare, pesare, etichettare, ecc… Nella gestione di queste tecnologie quello che può fare la differenza è la scelta del motion controller che contiene i profili di movimento e le posizioni target in base all’applicazione, e crea le traiettorie che il motore dovrà eseguire per soddisfare i comandi desiderati. Nel comparto industriale è disponibile un’ampia varietà di tecnologie legate al controllo del movimento che si contraddistinguono per dimensioni, tipologia e caratteristiche tecniche. Tuttavia è possibile individuare tre categorie principali: i sistemi autonomi che includono in un unico contenitore fisico, l’elettronica, l’alimentazione e le connessioni esterne; i controller PC based montati sulla scheda madre di un PC per generare ed eseguire profili di movimento; i microcontroller che sono dispositivi integrati su sistemi elettronici singoli per la gestione del motore.

Motion control

Nell'era di Industria 4.0 si assiste a una progressiva evoluzione delle piattaforme di motion e di controllo. I produttori sono orientati e il mercato chiede soluzioni flessibili, decentralizzate, intelligenti e ad alte prestazioni, requisiti fondamentali di numerosi settori applicativi tra cui l’alimentare e il packaging. Sempre più spesso azionamento e motore integrato costituiscono il cuore del sistema di controllo che deve supportare differenti protocolli di comunicazione: EtherCat, Powerlink, Profinet Irt ed Ethernet IP. Gli ultimi sviluppi hanno portato alla creazione di tecnologie di motion control integrate per garantire una gestione sincronizzata di tutte le funzioni della macchina: dagli assi al ciclo base, al monitoraggio della temperatura. Gli operatori del settore sono orientati a offrire soluzioni modulari e flessibili e che si adattino facilmente agli eventuali sviluppi futuri della macchina per venire incontro alle rapide e mutevoli esigenze del mercato. La tendenza dei costruttori è quella di fornire sistemi di controllo a bordo macchina non solo performanti, ma anche facilmente accessibili, user-friendly e capaci di “dialogare” con il resto dell’impianto produttivo.

Smart machine

Come evidenziato da numerosi esperti del settore, una connettività altamente integrata, in grado di unire il Cloud ai sistemi di I/O, ai controllori o agli azionamenti diventa sempre più centrale nella realizzazione di una smart machine, la cui “intelligenza” comporta la capacità di interconnessione, intesa come dialogo device-to-device a bordo macchina, machine-to-machine in fabbrica e, non da ultimo, machine-to-Cloud server. Il futuro delle smart machine, in cui i sistemi di motion control avranno un ruolo chiave, è sicuramente volto a favorire dunque la massima interoperabilità. La nuova generazione di queste soluzioni andrà quindi progettata come un sistema aperto, dotato di tecnologie di motion, logica distribuita e comunicazione industriale integrate per favorire la cooperazione tra oggetti fisici e virtuali consentendo la gestione dei dati e delle risorse in Cloud finalizzata anche a introdurre programmi di manutenzione e diagnostica evoluti.

Food&beverage 4.0

La trasformazione digitale ha avuto una rapida accelerata nel corso dell’ultimo biennio e sarà uno dei trend che guiderà lo sviluppo del mercato industriale nei prossimi anni. Dal campo alla tavola le parole chiave che dominano l'evoluzione del settore sono tracciabilità, tecnologia blockchain, acquisizione e analisi dei dati, ecc. In quest'ottica, i principali operatori del settore stanno indirizzando le attività verso soluzioni che consentano di combinare la massima semplicità di integrazione delle diverse parti per una maggiore modularità e un cablaggio semplificato. I componenti motion control devono essere comunicanti e interoperabili per fare in modo che i macchinati diventino un tassello all’interno della rete della fabbrica interconnessa. I sistemi di controllo decentralizzato e la configurazione delle funzioni di automazione consentono di aumentare l’affidabilità, ridurre i tempi di avviamento e di riconfigurazione delle tecnologie. Una delle sfide del futuro sarà quella di semplificare le architetture, mentre i sistemi di motion control saranno oggetto di continui miglioramenti grazie all’evoluzione delle tecnologie e dei sistemi di controllo numerico più veloci e potenti.

Sinergia tra IT e OT

Grazie alla stretta sinergia tra information e operation technology, nell’industria alimentare del futuro il motion control avrà un ruolo strategico. Si dovrà fare in modo che i dati circolino in modo fluido in un catena che unisce tutto il processo produttivo. L’impegno in questa direzione porterà una serie di vantaggi a partire da una riduzione dei costi e dei tempi di produzione, un miglioramento della produttività attraverso tempi di set-up più rapidi, una riduzione degli scarti, degli errori e dei fermi macchina. Inoltre, un incremento delle informazioni raccolte sull’andamento del processo produttivo e, infine, la possibilità di personalizzare la produzione anche per piccoli numeri.

L’agroalimentare, un comparto resiliente

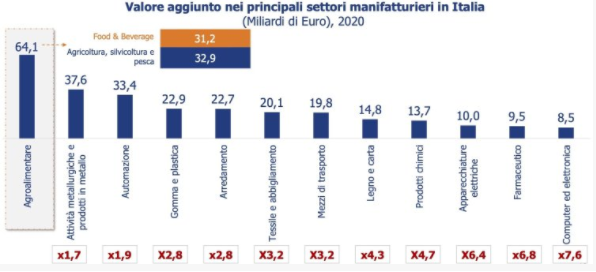

Il food&beverage rappresenta uno dei settori chiave del manifatturiero non solo italiano ma anche europeo. Nel nostro paese, l’industria alimentare si colloca al terzo posto (dopo quella metalmeccanica e di produzione macchinari e attrezzature) per valore aggiunto creato con un’incidenza sulla manifattura dell’11% mentre arriva a pesare per il 12% per quanto riguarda l’occupazione. A livello europeo, la rilevanza socio-economica è ancora più strategica, figurando come la prima industria del settore manifatturiero, con un fatturato aggregato di oltre 1.200 miliardi di euro (Fonte: www.ispionline.it). Questo importante comparto ha mostrato la sua resilienza anche durante il periodo pandemico. Secondo uno studio di The European House Ambrosetti, la perdita del valore è stata contenuta, mentre le esportazioni agroalimentari hanno segnato un nuovo record con una crescita dell’1,8%. L’industria agroalimentare si è quindi confermata, anche in tempo di crisi, un pilastro della nostra economia. Lo scorso anno ha generato un valore aggiunto pari a 64,1 miliardi di euro. Di questi 31,2 miliardi generati dal settore industriale, in leggero calo dell’1,8% rispetto al 2019, e 32,9 miliardi provenienti dal comparto agricolo. Un andamento che ha accusato gli effetti della pandemia, ma segnando pur sempre una performance generale migliore rispetto al dato di contrazione avvertito sul Pil nazionale (-8,9%). Inoltre, nonostante le oggettive difficoltà legate allo spostamento delle merci dovuto alle restrizioni, le esportazioni dei prodotti agroalimentari italiani hanno segnato lo scorso anno una crescita dell’1,8%, raggiungendo un valore record di 46,1 miliardi di euro. Si tratta dunque di un comparto che ha enormi potenzialità di crescita. Ma per rimanere competitivo ed espandersi necessita di investimenti, sia per rafforzare o ampliare le strutture aziendali sia per favorire l’innovazione tecnologica finalizzata a raggiungere nuovi modelli circolari e sostenibili. Questi ultimi sono ricercati dagli stessi consumatori ma anche imposti dalle politiche comunitarie (Green Deal) che stimoleranno gli investimenti green nelle imprese alimentari.

Simonetta Stella