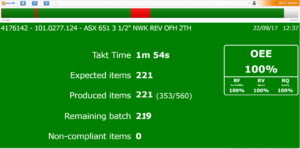

Scopo di questo progetto è quello di dotare tutti gli stabilimenti del mondo del Gruppo Franke, noto colosso del settore elettrodomestico, del medesimo sistema software di monitoraggio dell'efficienza produttiva sia in tempo reale (Sistema Andon) sia in un determinato periodo temporale scelto dall'utente (Oee).

La soluzione selezionata per tale scopo si chiama "Improve": si tratta di un software completamente sviluppato e realizzato dalla società NeXT (certificata Pmi Innovativa) tramite un paradigma di programmazione evoluto, definito "programmazione ad Agenti", oggetto di ricerca scientifica. Molto sinteticamente, un Agente è un modulo software che vive perseguendo un obiettivo e per raggiungerlo comunica continuamente con altri sistemi garantendo una comunicazione integrata tra uomo-macchina, macchina-uomo, macchina-macchina, agente-agente.

Essendo costituito da Agenti, Improve rappresenta un'evoluzione nel campo del software, il veicolo ideale per progetti orientati verso Factory 4.0 e per gestire una fabbrica che si voglia veramente definire "Smart". Già dal 2014 Improve era a regime su vari reparti di uno degli stabilimenti del Gruppo, Faber SpA di Sassoferrato.

Un'efficienza sartoriale

Dopo un'accurata selezione, NeXT è stata scelta dal management Franke per essere l'unica fornitrice di questo sistema a livello globale. La scelta è scaturita da due fattori: qualità del prodotto e l'organizzazione. Nel primo caso, la tecnologia ad Agenti permette di realizzare delle soluzioni con una logica sartoriale, calate ad hoc per ogni stabilimento del Gruppo Franke e per ogni ruolo aziendale coinvolto. Inoltre, l'utilizzo degli Agenti consente di effettuare modifiche o verticalizzazioni in tempi rapidi rispetto ai metodi tradizionali.

Per quanto riguarda l'organizzazione, la tecnologia ha permesso di fare in modo che il cliente non avesse bisogno della presenza fisica di NeXT nella fase di avviamento del software (Go-Live). Il sistema è stato attivato in tutti gli stabilimenti Franke da remoto, ovvero dalla sede operativa NeXT. Questo si è dimostrato un enorme vantaggio sia in termini economici per il cliente sia in termini organizzativi per NeXT; non sarebbe stato sostenibile inviare i tecnici in ogni stabilimento, visti anche i tempi rigidi richiesti per il progetto.

Il team di NeXT ha personalizzato il software per ogni Plant del Gruppo, ma allo stesso modo ha standardizzato altri importanti fattori come l'hardware, le procedure di consegna e le modalità di implementazione; ha poi creato un kit di installazione per ogni linea di produzione (in totale quasi 300 linee) da inviare a ogni Plant del Gruppo: tv Led con Mini-PC per visualizzare in linea informazioni inerenti all'andamento della produzione in tempo reale; un pannello Touch Screen con lettore di codici a barre per permettere all'operatore di linea di segnalare al sistema uno scarto, una fermo macchina o qualsiasi altro problema che comprometta l'efficienza; un plc per acquisire i dati di produzione direttamente dalle macchine (conteggio pezzo prodotto e rilevazione macchina ferma/in funzione).

Una routine in produzione

Non andando direttamente a eseguire l'installazione in campo, NeXT ha creato dei video tutorial per supportare il cliente nelle fasi di cablaggio dei dispositivi, nel montaggio dell'hardware e nell'utilizzo in campo degli stessi; quindi è stata definita una routine di procedure standard concordate da NeXT con il cliente, con un costante contatto del team di NeXT con tutti i Project Manager dei vari Plant attraverso conference call.

Questa routine prevede: creazione di un primo questionario chiamato NIS (NeXT Improve System) Survey (simile a una intervista digitale) attraverso cui ogni Project Manager descrive le necessità del proprio Plant in termini di tipologia e quantità di hardware; Creazione di un secondo documento chiamato NIS Go Deeper che rappresenta un'analisi nel dettaglio dei dispositivi necessari per ogni linea del Plant; Creazione della "Lista della Spesa", ovvero un'offerta economica formale contenente tutto l'hardware richiesto dal Plant sulla base del NIS Go Deeper; Ricezione dell'ordine di acquisto formale da parte del Plant; Acquisto e configurazione di tutto l'hardware da inviare al Plant; Assegnazione di un Identificativo (cespite) per ogni dispositivo per la tracciabilità del materiale; Spedizione del materiale al Plant; Supporto per il cliente da remoto nella fase di installazione dei dispositivi in campo; Attivazione Improve (Moduli Oee e Andon) per il Plant; Assistenza Post Go-Live per eventuali modifiche e aggiustamenti.

Il progetto sta andando avanti tutt'ora con i suoi ritmi, la sua routine e impattando in modo minimo su tutte le altre importanti attività industriali. Ovviamente tutto quello che finora NeXT ha realizzato con la multinazionale Franke è replicabile e adattabile per qualsiasi altra realtà produttiva.