I motori lineari offrono performances eccezionali: dinamica estremamente elevata, grande precisione di posizionamento, possibilità di costituire parte strutturale di una macchina.

I motori lineari offrono performances eccezionali: dinamica estremamente elevata, grande precisione di posizionamento, possibilità di costituire parte strutturale di una macchina.

Se si considera che la maggior parte dei movimenti di una macchina automatica è di tipo lineare, è immediato assegnare a questa categoria di motori un ruolo fondamentale nella catena cinematica delle moderne linee automatiche. In effetti un motore lineare, oltre a essere un dispositivo generalmente a bassa inerzia, non necessita di sistemi di accoppiamento/riduzione del moto, viene comandato direttamente dal proprio drive costituendo quindi, a tutti gli effetti, un sistema Direct Drive. I vantaggi di un sistema D.D. sono evidenti: i fenomeni inerziali, propri delle meccaniche di trasmissione del moto in azionamenti con tradizionale motore rotante, creano alla lunga usura e perdita di precisione che sono invece quasi del tutto assenti nelle movimentazioni attuate tramite motori lineari. Inoltre, le alte velocità e le forti accelerazioni raggiungibili aumentano sensibilmente la produttività consentendo considerevoli risparmi di tempo ciclo. Il mercato rende disponibili motori lineari in forma piatta (slitta) e in formato tubolare, con funzionamento passo-passo, asincrono e sincrono. Rari i modelli in c.c. per gli ovvi problemi di alimentazione e scintillio. Gli ultimi miglioramenti tecnologici hanno poi dato un ulteriore impulso alla diffusione di questi attuatori; in particolare:

- materiali più performanti

- magneti permanenti ad alta energia

- polveri ferromagnetiche sinterizzate

- isolanti e dielettrici nanoaddittivati

- drive e algoritmi di controllo sempre più efficienti

hanno contribuito in maniera notevole, rendendo i motori lineari attuatori affidabili, longevi, con elevata efficienza.

Il principio di funzionamento

In linea teorica i motori lineari si possono pensare come ottenibili dagli equivalenti normali motori rotanti “tagliando” trasversalmente lo statore e “srotolandolo” su un piano. È quindi semplice pensare al funzionamento di un normale motore sincrono per trasferirlo su una struttura lineare: se un magnete mobile (l’equivalente del rotore) viene posizionato sopra una sequenza lineare di piastre magnetiche a polarità alternata (l’equivalente dello statore) è sufficiente che il magnete mobile sia sempre in posizione tale da essere attratto dal magnete successivo (nel senso del moto) e respinto da quello precedente. Per ottenere questo funzionamento basilare uno dei due campi magnetici deve essere prodotto da elettromagneti opportunamente sagomati in cui gli avvolgimenti trifase vengono alimentati dal drive di comando secondo precise sequenze di tensione, amperaggio e fase. Questa semplice descrizione rende immediatamente evidenti due fatti: primo, un motore lineare può muoversi in ambo i sensi di movimento, esattamente come avviene nei corrispondenti motori rotanti; secondo, in quasi tutti i tipi di motori lineari, lo “statore” è composto di piastre magnetiche modulari e ciò costituisce motivo di grande flessibilità per i costruttori di macchine: la corsa totale può essere ottenuta semplicemente assiemando il numero necessario di magneti.

Il controllo degli attuatori lineari

Anche l’utilizzo di motori lineari non è però esente da criticità e vincoli: pur se equipaggiato con drive sofisticato e di ultima generazione, un azionamento può comunque non consentire di ottenere la dinamica e la precisione di movimento richiesti da una specifica applicazione. La perfetta conoscenza dei parametri propri di una determinata realizzazione è quindi la chiave fondamentale per la progettazione di sistemi lineari efficienti. Se, per esempio, si parla di precisione di posizionamento, si può andare dal livello nano-millimetrico proprio del settore dei semiconduttori alla specifiche in scala millimetrica che costituiscono lo standard di lavoro nel settore degli imballaggi, nella stampa, ecc… È evidente che, a priori, un sistema di posizionamento deve essere in grado di garantire la correttezza necessaria per una certa applicazione e deve essere reso operativo (commissioning, set-up, start-up) con le necessarie caratteristiche di dinamica, accuratezza e ripetibilità. Un altro fattore importante di cui tenere conto è l’ambiente operativo di ogni applicazione, perché alcuni casi particolarmente gravosi rendono più complesso raggiungere i target di lavoro progettati: si pensi per esempio ad ambienti molto caldi, umidi o polverosi, ad ambienti con elevato inquinamento magnetico o elettromagnetico. Per la scelta del modello di attuatore più appropriato per una determinata applicazione, i costruttori di azionamenti basati sull’impiego di motori lineari suggeriscono di concentrarsi, oltre che sui necessari valori di spinta e dinamica, anche su questi aspetti.

Morfologia e caratteristiche costruttive

Trascurando le tipologie di motori lineari passo-passo per la loro scarsa capacità di spinta (vengono infatti usati soprattutto per posizionamento) e di quelli asincroni, veramente rari, le morfologie costruttive più diffuse dei motori di tipo sincrono (brushless) sono principalmente tre:

- a struttura monolatera (Ironcore)

- a struttura bilatera (Ironless)

- a struttura cilindrica (Tubular).

Vediamone in dettaglio i particolari costruttivi e le caratteristiche di utilizzo.

Motori a struttura monolatera

Vengono anche detti Ironcore. Sono costituiti da una pista di magneti permanenti modulari e da un cursore ospitante gli avvolgimenti alimentati. Questa struttura è la più semplice ma, purtroppo, è anche affetta da problemi di asimmetria del campo magnetico. Allo scopo di ottenere la massima spinta pur in presenza di forti asimmetrie del campo, gli avvolgimenti del cursore sono realizzati su un nucleo ferromagnetico laminato. Questo, consentendo la massimizzazione del flusso concatenato, da una parte aumenta nettamente la forza che il dispositivo riesce a erogare ma dall’altra diventa sede di un’indesiderata forza di attrazione da parte dei magneti dello statore. Tale forza può raggiungere entità maggiori anche di un ordine di grandezza della forza continua erogabile dall’azionamento. Tale attrazione, essendo verticale, non presenta componenti nella direzione del moto ma costituisce comunque una forza che agisce sulle guide di scorrimento e che obbliga i progettisti degli azionamenti a surdimensionare le guide di scorrimento. Questa tipologia di motori, proprio a causa della costituzione della parte mobile, è quella che offre le migliori prestazioni in termini di spinta e di stabilità di funzionamento grazie all’ottima possibilità di evacuare il calore generato; non rappresenta però la migliore soluzione per sistemi ad alta dinamica a causa della forza di attrazione fra indotto e induttore e dell’inerzia del cursore derivante dal suo peso elevato. L’impiego ideale di questi motori lineari è in tutte le applicazioni in cui servono spinta elevata e precisione di posizionamento: macchine utensili, posizionatori per lavorazioni meccaniche, posizionatori per operazioni di assemblaggio.

Motori a struttura bilatera

Sono anche conosciuti con il nome Ironless. In questo tipo di motori viene completamente recuperata la simmetria del campo magnetico: il cursore con gli avvolgimenti, infatti, non corre sulle piastre magnetiche bensì fra le piastre magnetiche: la parte mobile si muove all’interno di una struttura ad “U” nella quale le piastre magnetiche costituiscono le pareti verticali. In tal modo le linee di flusso tagliano in pieno le bobine della parte mobile. Per questo tipo di motori lineari non servono nuclei metallici per gli avvolgimenti del cursore che, anzi, sono realizzati all’interno di una leggerissima struttura in resina epossidica. Grazie al ridotto peso della parte mobile tale morfologia costruttiva è estremamente adatta per applicazioni in cui sono richieste forti accelerazioni. Per contro la struttura molto chiusa non favorisce lo smaltimento del calore e ciò, di norma, non consente di utilizzare correnti elevate ovvero di raggiungere alti valori della spinta.

L’impiego ideale di questi motori lineari è in tutte le applicazioni in cui servono accelerazioni elevate e posizionamenti precisi: robot cartesiani, pick and place, ecc…

Motori a struttura cilindrica

Esistono in due forme realizzative: la prima, del tutto simile a un tradizionale cilindro fluidico, si basa su uno “stelo” mobile, costituito dai magneti permanenti, che si muove all’interno di una “camicia” che contiene invece gli avvolgimenti alimentati. In questo tipo di motori gli avvolgimenti sono nella parete più esterna del motore, a contatto con la superficie metallica della camicia e tale forma costruttiva rende molto agevole la dispersione del calore per convenzione. Questo tipo di motore presenta il grave svantaggio di avere una capacità di spinta non costante e legata alla misura della parte di stelo non fuoriuscita dalla camicia. In pratica la spinta è massima quando il movente è completamente all’interno del tubo e diminuisce man mano che lo stelo esce. La seconda tipologia realizzativa prevede invece un equipaggio mobile alimentato di forma tubolare, che si muove coassialmente su una struttura tubolare formata da magneti permanenti che costituisce lo statore. Anche per questo motore gli avvolgimenti sono nella parte esterna del motore e quindi di semplice condizionamento termico. Ambedue i tipi sono motori adatti a movimentazioni molto rapide e precise ma, ovviamente, con corsa limitata: pick and place, spingitori, tastatori, ecc…

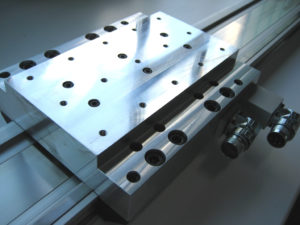

Sistemi integrati

Fino a qualche tempo fa i costruttori demandavano ai progettisti delle macchine l’onere di strutturare e dimensionare il motore fornendo solo la parte mobile e le piastre magnetiche; se questo, da una parte, consentiva la massima flessibilità progettuale, dall’altra obbligava i progettisti ad assumersi l’onere e la responsabilità del dimensionamento elettrico, meccanico e geometrico dell’azionamento. Per facilitare il compito dei progettisti e per rendere più fruibili i propri prodotti, i costruttori di motori hanno di recente sviluppato dei sistemi di tipo integrato nei quali, oltre alla parte propriamente elettromeccanica, vengono già implementati altri dispositivi necessari alla movimentazione come per esempio il sistema di guida e i sensore di posizione. Spesso, addirittura, vengono proposti sistemi completi anche per ciò riguarda l’alimentazione e controllo: il gruppo di potenza, le schede assi, i PLC e il software di governo. Dal punto di vista dell’utilizzatore il concetto di integrazione rappresenta un netto vantaggio. Non solo il progetto diventa più semplice e più affidabile ma, sebbene i prezzi di questi dispositivi restino ancora elevati, esso risulterà sicuramente più economico rispetto alla progettazione completa della movimentazione.