Sostenibilità, trasparenza e tutela della salute pubblica: queste le priorità dell’industria chimica oggi, che cerca nelle nuove tecnologie di simulazione e nelle soluzioni di controllo integrato la strada per ottimizzare i processi e recuperare le materie di scarto

La primavera di ripartenza dell’industria chimica italiana è stata segnata da una diffusa carenza di materie prime e da un conseguente significativo rincaro dei prezzi. In una nota di Federchimica le cause del fenomeno, che, come noto, ha coinvolto diversi settori industriali, sono ricondotte alla ripresa, importante e per molti versi inattesa, della domanda mondiale, in particolare in Cina. Già a marzo, in effetti, a fronte delle perduranti difficoltà dei servizi, la produzione industriale mondiale aveva superato i livelli pre-Covid.

Questo strappo, in sé positivo, può aver contribuito a creare disequilibri. Se è vero, infatti, che nella prima fase di un ciclo espansivo è fisiologico assistere ad un marcato aumento della domanda di materie prime perché si ricostituiscono le scorte, si anticipano gli acquisti in previsione di ulteriori rincari dei prezzi e anche i mercati finanziari scommettono sui rialzi, i picchi cui abbiamo assistito sono stati causati dai mercati internazionali e dalla domanda di alcuni ambiti applicativi specifici delle materie prime, quando in Italia le condizioni di domanda erano ancora fragili.

A questo si è aggiunta la famosa tempesta polare nel Sud degli Stati Uniti, che ha messo fuori uso la quasi totalità degli stabilimenti petrolchimici locali, limitando ulteriormente i flussi di import in Europa.

La transizione digitale non si arresta

Ciononostante, la transizione digitale nell’industria chimica non ha conosciuto arresti. Anzi, investire in tecnologia è stato per molti imprenditori il modo più ragionevole per affrontare le sfide di un mercato soggetto a sbalzi e contrazioni e soprattutto mutevole per quanto riguarda le aspettative. Driver strategici per il comparto chimico sono, infatti, oggi sostenibilità, trasparenza e tutela della salute pubblica. Come rispondere a queste istanze, se non attraverso strumenti che consentano di ottimizzare i processi, ridurre i costi e tracciare i prodotti lungo l’intera filiera fino all’utilizzatore finale?

«L’esigenza primaria dei produttori di sostanze chimiche è, in questo momento, quella di sviluppare processi che mantengano alti standard qualitativi e che riducano l’impatto ambientale, attraverso l’ottimizzazione della produzione e il riciclo dei materiali di scarto».

A spiegarcelo è Gianluca Incerti, Global Commercial Director di IM Group, precedentemente noto come Inkmaker Group, fornitore totale di tecnologie per l’industria chimica.

IM Group è stato riconosciuto come uno tra i primi 10 fornitori di tecnologie per l’industria chimica in Europa nel 2021 secondo il Manufacturing Technology Insights. IM Group sviluppa e produce sistemi di dosaggio e impianti completi per la composizione di inchiostri da stampa, di vernici e di composti chimici in genere. Opera nel campo dell’ink, per i produttori di inchiostri e gli stampatori, e nel mondo del coating, quindi laccature per l’industria meccanica e automotive.

«In un contesto come quello attuale, in cui reperire i pigmenti con cui si compongono le vernici può non essere semplicissimo, disporre di sistemi che supportino una rapida conversione dei parametri operativi di una linea, parametrizzando la sostanza di cui si ha necessità e identificando un surrogato, modificando le ricette o recuperando gli scarti, può essere fondamentale per un’impresa che fa vernici o che lavora con le vernici.

IM Group è riconosciuta nel mondo per il suo software proprietario IMaestro, che è in grado di controllare l’intero ciclo produttivo di una sostanza dall’approvvigionamento delle materie prime, allo stoccaggio del prodotto finito. IMaestro è in grado di dialogare con l’Erp aziendale, condividendo dati complessi raccolti sul campo da una sofisticata sensoristica, in modo da supportare la logistica e ottimizzare la resa.

Un esempio lampante è quello del recupero dei ritorni di stampa dalle vasche in cui i rulli di stampa devono intingere le superfici per poter stampare: il sistema non si limita allo stoccaggio, ma in base alle caratteristiche del composto elabora un immediato riuso, e calcola, se necessario, correzioni e dosaggi per modificare la ricetta, tenendo conto dei prezzi dei singoli pigmenti. Questo, oltre a migliorare l’impatto ambientale e il controllo dei consumi, incide favorevolmente sulla produttività e garantisce trasparenza e tracciabilità, in ambiti sottoposti a normative sempre più rigide».

In chiave di servitizzazione, infine, IM Group in collaborazione con Sap ha sviluppato un progetto di web ticketing, per gestire il supporto al cliente: un portale all’interno della quale ogni cliente ha un account personale tramite il quale può controllare ordini e dettagli commerciali, ma anche i dati relativi alle macchine, in un dialogo sempre aperto col fornitore, per le attività di formazione, consulenza e assistenza da remoto.

Anche l'industria chimica verso l'Industrial IoT

Di recente IM Group ha completato l’installazione di una doppia stazione di mescolazione e dosaggio di inchiostri al quartiere generale della multinazionale Samograph, a Sant’Anastasia, in provincia di Napoli.

Samograph, azienda attiva nella produzione e nella distribuzione di inchiostri e materiali per le arti grafiche da oltre due decenni, è specializzata in varie tecniche di stampa come offset, UV, flexo con diverse applicazioni nell’industria alimentare, sia in ambito commerciale che tecnico-scientifico.

Le due stazioni di miscelazione sono state acquistate appositamente per automatizzare e velocizzare la produzione e sono complete delle leggendarie teste di dosaggio “Polare Offset” di IM Group controllate dal software di proprietà del gruppo, Inkpro.

Le teste di dosaggio, in grado di erogare fino a 20 coloranti e componenti additivi, hanno una produzione fino a 30 l di inchiostri offset, distribuibili su secchi o fusti, utilizzando una bilancia da 30 kg con una precisione di rilevamento del peso ridotta fino a 0,1 g.

La linea di produzione automatizzata è inoltre dotata di tracciabilità completa conforme alle certificazioni ISO Food, registrazione delle formule e cronologia di lavorazione, con personalizzazione facoltativa dei parametri di dosaggio per ottimizzare i tempi e le condizioni di produzione, quando è richiesto, oltre al report di produzione durante tutto il processo.

Alimentate dall’Internet of Things e dalla più avanzata tecnologia 4.0, 14 pompe sono dedicate specificamente al confezionamento alimentare, mentre altre 14 sono destinate agli inchiostri convenzionali.

Modellazione multifisica per la chimica

In un settore in cui le caratteristiche chimiche, fisiche e dinamiche della materia trattata sono specifiche e mutevoli, progettare un componente o un processo è un lavoro particolarmente complesso.

È in quest’ambito che stanno trovando ampi spazi applicativi le tecnologie di simulazione. Si tratta di una simulazione sofisticata, basata sui metodi numerici più avanzati, che deve tenere conto di elettromagnetismo, meccanica strutturale, acustica, fluidodinamica, trasferimento di calore e chimica, che però affranca da inutili perdite di tempo in prototipazione e consente di generare una serie di dati utili anche nelle fasi successive della produzione.

Di simulazione applicata anche al settore chimico si occupa Comsol, multinazionale svedese, nata più di trent’anni fa da uno spin off del Kth Royal Institute of Technology di Stoccolma, con sedi in tutto il mondo.

Daniele Panfiglio, Managing Director della sede italiana di Comsol, ci ha spiegato come in questo settore la simulazione si possa applicare a livello di dinamica molecolare, rappresentando, ad esempio, il modo in cui i vari elementi molecolari si possono orientare nello spazio, a livello di componentistica, o, con uno sguardo ancor più macroscopico, sull’impianto.

«L’attività di Comsol si concentra sul livello intermedio. Comsol Multiphysics, infatti, è un software di simulazione che consente di modellare progetti, dispositivi e processi in ogni ambito tecnologico, dall’industria alla ricerca, utilizzando la modellazione multifisica, che sintetizza ed elabora parametri fisici, chimici, elettromagnetici, fluidodinamici, termici ecc.

Le varie equazioni e i metodi numerici usati da Comsol Multiphysics consentono di descrivere nel dettaglio ciò che accade a livello fluidodinamico, di trasporto di massa e di calore, effetti che vogliono essere ottimizzati in questi componenti.

La simulazione virtualizza situazioni reali quando devo fare un agitatore chimico devo sapere com’è fatto o immaginarlo. Devo anche conoscere bene i materiali con cui sarà alimentato il processo. Il software serve a capire se il mio progetto una volta realizzato così come l’ho pensato funzionerà e come funzionerà. Mi deve mostrare eventuali mal funzionamenti o consumi eccessivi, soprattutto deve simulare le reazioni del materiale processato, nel dettaglio.

Lo scopo è quello di evitare la costruzione continua di prototipi, ma anche di raccogliere dati preliminari. Molti di questi dati diventano un corredo del prodotto finito e possono rivelarsi utili per la progettazione degli altri componenti o per lo sviluppo del processo e, una volta realizzato e installato, nella gestione in opera del componente stesso».

La piattaforma può essere utilizzata da sola, oppure ampliata con una combinazione di moduli aggiuntivi, per effettuare simulazioni in diversi ambiti. I moduli aggiuntivi e i prodotti LiveLink per l’interfacciamento con altri software (come Simulink, MatLab, Excel e i software cad) sono perfettamente integrati e offrono un flusso di lavoro coerente, unico indipendentemente dall’oggetto della modellazione.

Per consentire una condivisione interattiva e funzionale dei dati all’interno del team di lavoro, il software Comsol Multiphysics contiene, inoltre, funzionalità per la creazione di App di simulazione. L’Application Builder consente di creare interfacce utente intuitive e molto specifiche per modelli più complessi, creando App personalizzate pronte all’uso.

Lo stesso modello fisico può servire come punto di partenza per diverse App, ognuna con le proprie opzioni di input e output pertinenti e limitate a un’attività specifica. Le applicazioni possono includere documentazione per l’utente, controlli per “input within bounds” e rapporti predefiniti generati con un semplice click.

Testare d’anticipo grazie al digitale

Giocare d’anticipo è anche la logica seguita da C.O.I.M., multinazionale italiana che produce specialità chimiche dal 1962 e che opera in tutto il mondo attraverso diciotto società produttive e commerciali, la quale effettua investimenti continui in innovazione, sia per potere testare nuove evoluzioni dei prodotti, sia per simulare le lavorazioni che eseguono i clienti. È questo l’aspetto più interessante della strategia operativa di C.O.I.M, che punta a testare non solo i materiali proposti al cliente, ma anche le applicazioni che il cliente intende realizzare.

A questo scopo, all’interno dell’impianto di Offanengo, in provincia di Cremona, l’azienda dispone di una macchina per la stesura di adesivi specifici per i packaging flessibili destinati al settore food e un intero laboratorio dedicato al settore calzature, dove si trovano numerosi macchinari dedicati al testing, in grado di calcolare, ad esempio, l’usura delle suole durante il loro uso e la flessibilità delle stesse.

Inoltre, C.O.I.M, che di recente ha lanciato tre nuovi materiali (poliuretani termoplastici e sistemi poliuretanici microcellulari per le calzature, realizzati con una percentuale di materie prime da origine rinnovabile, e un adesivo compostabile per il food packaging) e ha implementato negli anni diversi strumenti afferenti a Industria 4.0 (nel corso di settembre 2021 è prevista l'inaugurazione di un’area logistica completamente orientata a Industria 4.0).

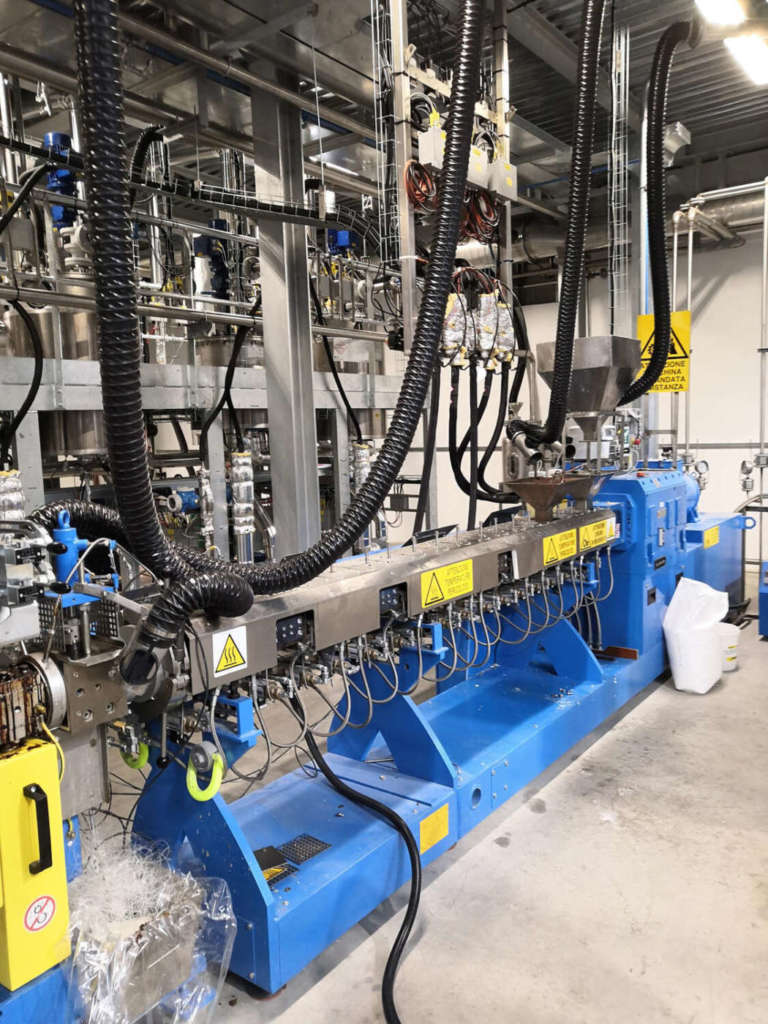

Nel mese di luglio 2021, infine, sempre a Offanengo, C.O.I.M. ha inaugurato il nuovo impianto pilota dedicato ai poliuretani termoplastici (TPU), progettato e realizzato secondo le più avanzate tecnologie disponibili, dove l’azienda può sviluppare nuovi materiali, ottimizzare quelli esistenti, in preparazione della loro futura messa in produzione, e testare personalizzazioni e nuovi prodotti per clienti specifici, mediante produzioni in piccola scala e campionature.

Gli ambiti di applicazione sono moltissimi e spaziano dalla produzione di tubi e profili ai fogli estrusi e calandrati, dalle suole per la calzatura alla produzione di scarponi da sci, dalle guaine per cavi elettrici agli articoli stampati per innumerevoli applicazioni. Le innovazioni sviluppate grazie all’impianto vengono poi verificate nei laboratori simulando e testando le proprietà desiderate del prodotto finito, quali quelle tattili, di trasparenza e di leggerezza.