Tra il dicembre 2015 e l'aprile 2016, l'azienda modenese Fonderia Ghirlandina - in collaborazione con il fornitore Avg Automazioni, ha implementato un nuovo sistema di controllo dei parametri relativi all'impianto di aspirazione e della gestione di due bruciatori che operano su un tamburo rotativo di distaffatura. Tramite un algoritmo vengono gestiti sia le temperature di lavoro dei due bruciatori, sia il tiraggio della ventola del filtro in funzione dello stato fisico dell'aria nei due punti principali di aspirazione collocati sul tamburo distaffatore (all'ingresso e all'uscita della macchina).

Sono inoltre monitorati costantemente i valori di temperatura e polverosità dei fumi al camino, la velocità all'interno del condotto principale, le condizioni fisiche dell'aria all'imbocco del filtro e la perdita di pressione tra le due camere filtranti. Questi parametri risultano fondamentali nella gestione degli allarmi relativi a limiti ambientali e gestione della manutenzione sulle maniche filtranti.

Il tamburo distaffatore è una macchina che deve raffreddare la sabbia e i getti che scorrono al suo interno; il costruttore prevede l'iniezione di acqua all'interno del suo involucro sia nella bocca di ingresso del materiale e sia nella sua bocca di uscita. La sottrazione di calore avviene per evaporazione dell'acqua iniettata ed è necessario asportare questa aria "satura" fino al filtro. La gestione dell'introduzione dell'acqua avviene tramite un sistema di controllo del costruttore della macchina, ma all'impianto di aspirazione deve provvedere l'utilizzatore finale, in questo caso Fonderia Ghirlandina.

Ovviamente le performance termodinamiche della macchina sono strettamente vincolate alle performance dell'impianto di aspirazione: se quest'ultima è inefficiente, non si riesce ad asportare il calore necessario per garantire la temperatura della sabbia e dei getti all'uscita della macchina. Il sistema filtrante prevede una cappa di aspirazione all'ingresso del tamburo ed una in uscita: su ogni cappa c'è un punto di aspirazione ed un punto in cui viene introdotta aria da un bruciatore. In ogni cappa viene monitorato lo stato fisico dell'aria (temperatura e umidità relativa) e quindi, calcolato il punto di rugiada, si impone al sistema di mantenere una temperatura dell'aria all'interno della cappa lontana dal punto di rugiada di un deltaT impostabile.

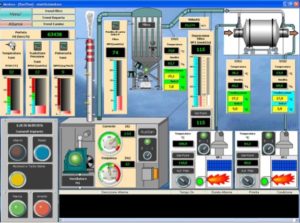

Nel sinottico è rappresentato il nuovo sistema di aspirazione e tutte le variabili che vengono gestite dall’algoritmo

In questa configurazione il bruciatore lavora soffiando aria calda all'interno della cappa che, miscelandosi con l'aria aspirata all'interno del tamburo, ne mitiga il titolo e quindi garantisce l'asportazione fino al filtro senza pericolo di condensa lungo il tragitto. Incrementando (o decrementando) la temperatura dell'aria da aspirare, variano i volumi all'interno dei condotti per cui si tiene monitorata la depressione in aspirazione per modulare la velocità di rotazione della girante (e quindi la portata).

Questo impianto di aspirazione risulta essere quello che ha costi energetici maggiori rispetto a tutti gli altri impianti di aspirazione presenti all'interno dello stabilimento in quanto si ha il consumo elettrico della ventilatore del filtro e il consumo di gas metano dei due bruciatori; risulta quindi importante avere un sistema di controllo che ottimizzi il consumo delle due fonti energetiche.

Grazie al nuovo sistema, l'impianto di aspirazione lavora autonomamente senza la presenza di operatori, per cui non ci sono rischi per il personale. La gestione termodinamica del tamburo con il sistema di controllo evita la fuoriuscita di sabbia insieme ai getti sulla linea di sabbiatura; infatti, a causa di un'eccessiva umidità della sabbia dovuta a uno scarso smaltimento di calore da parte della macchina, può avvenire che nell'ultimo tratto vagliante del tamburo, la sabbia formi grumi di dimensione superiore alle asole del vaglio per cui prosegua insieme ai getti verso la linea di sabbiatura creando problemi di usura e smaltimento da parte della macchina sabbiatrice.

Il risparmio di gas monitorato nel trimestre maggio-giugno-luglio 2016 è stato di circa 6mila Smc; a fronte di questo dato si può stimare in difetto un risparmio annuo intorno ai 20mila Smc. Questo dato è fortemente vincolato alle condizioni ambientali (estate-inverno) e alla tipologia di produzione (massiva o non). Il consumo di elettricità è rimasto pressoché invariato, ma con una particolarità: prima dell'inserimento del nuovo sistema il ventilatore lavorava a frequenza costante, per cui non risultava sensibile alle variazioni di carico indotte da sistema, mentre il funzionamento attuale permette di mantenere un tiraggio costante a fronte di variazioni di carico indotte dal sistema, evitando così pericolosi fenomeni di deposito all'interno delle tubazioni che comportano un aumento delle perdite di carico nelle condotte ( e quindi consumo maggiore di energia elettrica) e costosi interventi di manutenzione. Il consumo di acqua è rimasto invariato e comunque non è gestito direttamente dal sistema.

La riduzione del consumo di gas che è stato monitorato nel trimestre comporta una riduzione di emissioni di CO2 di circa 12mila kg di CO2. Secondo un stima annua si può ragionevolmente stimare una riduzione di 40mila kg di CO2 (dato stimato in difetto).

Il sistema di controllo implementato è stato oggetto di brevetto depositato il 1° giugno 2016 da parte di Fonderia Ghirlandina