Fata EPC ha sviluppato le logiche sui controllori di processo iQ-R della piattaforma iQ-Platform di Mitsubishi Electric per gli impianti solari a concentrazione situati a Partanna e a Stromboli, in Sicilia

Fata EPC, divisione di Fata SpA, parte del Gruppo Danieli dal 2016, è attiva sul mercato internazionale dell’Engineering, Procurement e Construction nei settori Power Generation, Metals & Mining, Oil & Gas e Chemicals. Questo significa che Fata EPC realizza impianti chiavi in mano, integrando tecnologie di terze parti. E lo fa ponendo un’estrema cura nella messa a punto di specifiche tecniche per la definizione della fornitura non solo di equipment, ma anche di architetture di automazione e controllo. Si sofferma quindi anche sulla progettazione della struttura logica degli impianti, redigendo schemi e algoritmi, per personalizzare al massimo livello ogni soluzione, in base alle richieste del committente e alla destinazione d’uso finale.

Con l’ingresso nel Gruppo Danieli, Fata EPC ha iniziato a valorizzare il proprio know-how nel settore delle Energie rinnovabili, in particolare nei segmenti Solare a concentrazione (CSP, Concentrated Solar Power), Biomasse e Waste-to-Energy (“energia-da-rifiuti).

«Negli ultimi anni abbiamo individuato nelle energie rinnovabili, incluso il Solare a concentrazione, un importante filone di sviluppo, nel quale mettiamo a frutto tutta la nostra esperienza e le competenze acquisite in passato nella Power Generation convenzionale», dice Carlo Brunatto, Head of Engineering Power Projects di Fata EPC. «In questo segmento portiamo anche tutta la nostra abilità nello sviluppo di sistemi di automazione complessi e altamente personalizzati».

Tecnologia Solare a concentrazione, un nuovo modo di produrre elettricità

Fata EPC si sta particolarmente affermando nel segmento della tecnologia Solare a concentrazione, realizzando impianti per la produzione di energia elettrica dal Sole, avvalendosi anche dell’expertise di technology provider specializzati e della collaborazione a vario titolo di Enea, guida indiscussa a livello mondiale in questo specifico settore.

Dopo aver partecipato in vario modo ad alcuni progetti CSP in Sudafrica e in Marocco, Fata EPC è stata incaricata, come Main Contractor, della realizzazione di due impianti CSP sul territorio nazionale: l’impianto di Partanna, commissionato da Sol.In.Par. Srl, e l’impianto di Stromboli, commissionato da Stromboli Solar.

DCS per gli impianti solari a concentrazione

Entrambi dislocati nella provincia di Trapani, gli impianti di Partanna e Stromboli possono raggiungere una potenza massima di circa 4 MWe, funzionano con tecnologia a collettori lineari Frenell e, come fluido termovettore, impiegano miscele di sali fusi, composte da nitrato di sodio + nitrato di potassio.

Per affrontare le sfide complesse in termini di controllo e visualizzazione integrati delle diverse unità presenti negli impianti, per l’architettura di automazione e il controllo distribuito (Dcs), il team di Fata EPC ha scelto di collaborare con Mitsubishi Electric e di sviluppare le logiche sui controllori di processo iQ-R della piattaforma iQ-Platform.

«Quelli di Partanna e Stromboli sono impianti che, alla captazione e allo stoccaggio termico, integrano un blocco di generazione di potenza (Powerblock) al quale fa capo la gestione di pompe/valvole, ciclo del vapore, turbina inclusa, e trattamento acque. In questi impianti vanno tenuti sempre sotto controllo i parametri relativi a pressione e temperatura dei tubi ricevitori», spiega Vittorio Coccia, Senior Technologist Power Plants di Fata EPC.

«Quelli di Partanna e Stromboli sono impianti che, alla captazione e allo stoccaggio termico, integrano un blocco di generazione di potenza (Powerblock) al quale fa capo la gestione di pompe/valvole, ciclo del vapore, turbina inclusa, e trattamento acque. In questi impianti vanno tenuti sempre sotto controllo i parametri relativi a pressione e temperatura dei tubi ricevitori», spiega Vittorio Coccia, Senior Technologist Power Plants di Fata EPC.

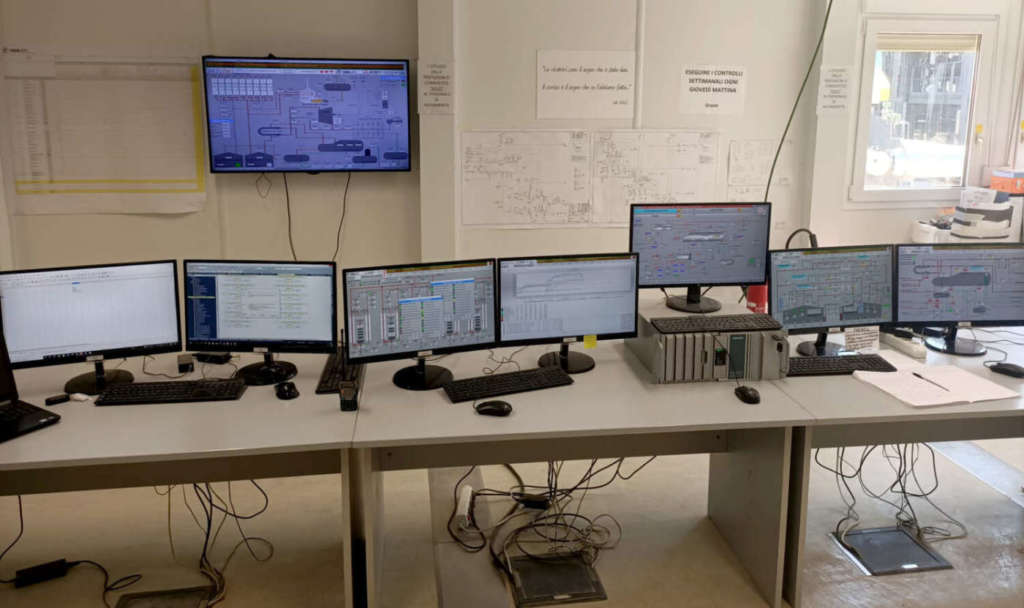

«L’operatore in sala controllo deve sempre avere un quadro chiaro, in tempo reale, dei parametri di funzionamento e degli allarmi. Serve quindi un’automazione avanzata, che permetta un controllo efficiente 24h, e abiliti una modalità predittiva, per comprendere tempestivamente, dal monitoraggio di eventuali segnali, ciò che succede nelle varie unità dell’impianto, anticipando possibili problematiche».

«Il DCS sviluppato su piattaforma Mitsubishi Electric prevede 4 cpu principali, preposte al controllo delle apparecchiature presenti nel Powerblock, che ricevono segnali anche dalla sensoristica evoluta installata nelle diverse unità, per un monitoraggio costante di temperature e pressioni, anche molto elevate», spiega Serena Bosca, Instrumentation and Control Engineer di Fata EPC.

«Sin da subito ci è stato chiaro che dovevamo prevedere una programmazione software di controllo che permettesse di far funzionare ogni device del Powerblock in modo performante e sicuro, con il massimo grado di automatismi, per ridurre al minimo gli interventi sul campo da parte degli operatori».

L’operatore ha sempre tutto sotto controllo

Un altro aspetto che il team di Fata EPC non ha trascurato sin dall’inizio della progettazione è che l’operatore possa avere sempre tutto sotto controllo, con facilità, che si tratti di package in campo, nel Powerblock o del sistema di gestione sali.

«Per questo abbiamo scelto di adottare la suite Maps di Mitsubishi Electric, creando una soluzione di monitoraggio unica e integrata, grazie alla quale l’operatore può avere sotto controllo tutte le pagine: egli attinge, da un’unica fonte, ai principali parametri dell’impianto, fino ai singoli device o ai sotto-package di macchina, addirittura alla vibrazione di un cuscinetto, senza perdere la visione d’insieme».

Su ogni impianto, oltre a 3mila segnali di I/O fisici, girano circa altri 2.500 segnali via Modbus/Tcp, inclusa l’allarmistica proveniente dai package del campo solare.