Le abitudini di chi acquista stanno cambiando radicalmente in linea con le nuove tendenze social. Questo è il motivo per cui chi opera nell’area della logistica di distribuzione si sta sempre più focalizzando su tre fattori di costo: materiali, persone e tasso di errore. In un’intervista con l’esperto di order picking, Hartwig Bastian di Kardex Remstar, emergono nuove strategie e differenti scenari parlando di tecnologie e soluzioni.

Le abitudini di chi acquista stanno cambiando radicalmente in linea con le nuove tendenze social. Questo è il motivo per cui chi opera nell’area della logistica di distribuzione si sta sempre più focalizzando su tre fattori di costo: materiali, persone e tasso di errore. In un’intervista con l’esperto di order picking, Hartwig Bastian di Kardex Remstar, emergono nuove strategie e differenti scenari parlando di tecnologie e soluzioni.

Mr. Bastian, perché le aziende medie e i controllers delle aziende maggiori stanno sempre più spostando la loro attenzione verso la logistica distributiva?

Hartwig Bastian: per questo motivo, le figure in carica avevano precedentemente focalizzato la loro attenzione sull’efficienza di aree aziendali quali acquisti, produzione e vendite, ma questo ha portato solo modesti miglioramenti alle aziende, nonostante la grande esposizione finanziaria. Per un’altra ragione, sino a poco tempo fa la logistica distributiva era ancora associata con l’immagine obsoleta di volonterosi operatori che corrono avanti e indietro tra file di scaffalature nei magazzini di ricambi e attrezzature. Comunque, questo punto di vista è cambiato radicalmente negli ultimi anni, insieme alle abitudini d’acquisto.

Cosa intende per cambiamento radicale delle abitudini d’acquisto?

Bastian: Fino a circa 10 anni fa, i clienti ordinavano una media di circa 10 articoli per ordine. Sebbene il numero degli ordini sia aumentato con la crescita del commercio online e l’innalzamento di produzioni diversificate di beni quali le automobili, il numero di articoli per ordine è crollato ad appena due. Questo significa che il processo di prelievo – il mettere insieme un ordine composto da articoli facenti parte dell’intera gamma – è molto più complesso. In altre parole, rispetto al passato, l’operatore deve processare il quintuplo degli ordini per prelevare lo stesso numero di articoli.

Così gli specialisti di logistica distributiva necessitano il quintuplo dei dipendenti per raggiungere lo stesso livello di prestazioni?

Bastian: Questa sarebbe una possibilità, ma comporterebbe un fattore di costo molto alto, nonostante personale non specializzato possa imparare molto velocemente come prelevare gli ordini. Fino a tempi recenti, comunque, difficilmente qualcuno si chiedeva quali fossero i costi di prelievo di un articolo. Ora però amministratori delegati e controllers vogliono sapere con precisione quanto costa. Sulla base di tali calcoli, optano per mano d’opera che costa circa 35 mila euro all’anno/operatore oppure per tecnologie e soluzioni per un order-picking efficiente. A volte, fanno entrambe le cose, a seconda del volume di ordini da gestire.

Il prelievo degli ordini influenza notevolmente l’efficienza della logistica distributiva. In ogni caso, su quali fattori si basa principalmente l’efficienza nella preparazione degli ordini?

Bastian: Un prelievo ordini efficiente dipende in gran parte dal tempo di prelievo di ogni riga d’ordine. Come generalmente noto, questo è composto da tempi base, tempi di spostamento, tempi morti e tempi di distribuzione che dovrebbero, naturalmente, essere i più brevi possibile. Se compariamo il tempo di prelievo necessario per ordine con sistemi statici o con magazzini automatici, i tempi di spostamento offrono il maggior potenziale di risparmio di tempo. Con le scaffalature statiche, l’operatore si sposta per tutto il magazzino e percorre distanze lunghe e talvolta non necessarie per raggiungere la giusta locazione di stoccaggio. I sistemi automatici di stoccaggio riducono al minimo le distanze percorse dall’operatore. Il tempo risparmiato si traduce nella possibilità di fare più prelievi, il che alla fine porta a un miglioramento generale delle prestazioni.

Cosa sono i sistemi automatici di stoccaggio? E come funzionano?

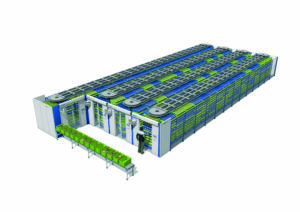

Bastian: Prendiamo l’esempio dei nostri caroselli orizzontali. Questo sistema di stoccaggio automatizzato consiste essenzialmente in una giostra automatica che funziona come un paternoster orizzontale. Il carosello orizzontale opera secondo il principio “materiali-alla-persona”. Questo sistema è l’ideale in qualsiasi situazione in cui le aziende vogliano immagazzinare e prelevare i materiali in modo veloce, affidabile ed economico. Allo stesso tempo, il sistema automatico di stoccaggio fa un uso ottimale dello spazio disponibile. Il punto di accesso, posizionato centralmente sul fronte dell’impianto e l’aggregazione di più apparecchi in una cosiddetta stazione di picking, consentono agli operatori accessi rapidi ai materiali immagazzinati, occupando una minima superficie a pavimento. Di conseguenza, gli operatori riducono notevolmente le distanze che devono percorrere rispetto al prelevare gli ordini dagli scaffali statici tradizionali. In pratica, il tempo di spostamento si riduce dal 65% al 10% circa del tempo totale.

Collegate insieme parecchi caroselli orizzontali in una stazione? Questo collegamento come influenza il prelievo degli ordini?

Bastian: attualmente colleghiamo insieme fino a 6 apparecchi in un’unica stazione di picking. Il vantaggio è che tutti i caroselli orizzontali appartenenti a una stazione funzionano simultaneamente. Questo significa che gli operatori di magazzino non si girano i pollici in attesa dei materiali, ma possono prelevare in continuazione. Inoltre, collegando i caroselli orizzontali con un software di gestione di magazzino e differenti indicatori ottici, si rende il prelievo degli ordini più sicuro, più efficiente e più flessibile.

Può farci qualche esempio specifico?

Bastian: In particolare nell’area della logistica distributiva, le aziende si comportano come timidi cerbiatti. La maggior parte di loro lavora sul progetto al proprio interno, ma difficilmente qualcuno grida ai quattro venti. In termini di impianti in funzione, posso comunque menzionare nomi quali Arno Werkzeuge, Mister Minit, Metabo, Inflight in Svezia, Leclerc ed Etra in Finlandia.

Quindi, come appare uno scenario reale?

Bastian: I nostri clienti processano circa 350 righe d’ordine all’ora, in una stazione di picking, con un solo dipendente. Questo significa che possono processare fino a 3000 righe d’ordine/ora, a seconda del numero di stazioni. Tipicamente proponevamo 3 caroselli orizzontali per stazione, ma ora i clienti arrivano sino a 6 unità per stazione. Le alte frequenze di accesso richieste nei momenti di punta hanno obbligato le aziende a utilizzare 2 o 3 persone in più, a seconda delle esigenze. Questo avviene perché molte aziende hanno momenti di punta durante la giornata e altri in cui hanno poco da fare. Per questa ragione abbiamo sviluppato anche il concetto multi-utente che, nei momenti di punta, integra, senza soluzione di continuità e in maniera trasparente, più operatori addetti al picking.

Qual è la tendenza in termini di prelievo degli ordini?

Bastian: Ci stiamo muovendo in nuove stimolanti direzioni. Oltre al raggruppamento statico di più ordini, si sta affermando sempre più il raggruppamento dinamico. Non appena l’operatore ha completato un ordine, l’ordine successivo ne prende subito il posto nel raggruppamento. Un ulteriore sviluppo, è la nostra applicazione “Fast Parts Delivery”, che sta entrando nel mercato, con soluzioni predefinite e scalabili, soprattutto nel settore dello stoccaggio e della distribuzione.