Le sfide economiche sempre crescenti e la pressione della concorrenza globale non rappresentano nulla di nuovo nel settore dell'ingegneria meccanica. Con la riduzione dei margini e i tempi di consegna richiesti sempre più brevi, i costruttori di macchine sfruttano ogni possibilità per minimizzare i tempi di produzione e massimizzare l'efficienza produttiva.

Le sfide economiche sempre crescenti e la pressione della concorrenza globale non rappresentano nulla di nuovo nel settore dell'ingegneria meccanica. Con la riduzione dei margini e i tempi di consegna richiesti sempre più brevi, i costruttori di macchine sfruttano ogni possibilità per minimizzare i tempi di produzione e massimizzare l'efficienza produttiva.

I sistemi di bus di campo industriali hanno sostituito il cablaggio tradizionale in tutte le applicazioni moderne per via degli enormi vantaggi che questi offrono: facilità di progettazione e installazione, ampia gamma di funzioni grazie alla parametrizzazione personalizzata e supporto nella rapida individuazione e diagnostica dei guasti. Il risultato è un evidente risparmio di tempo e denaro. Ora questo approccio è stato esteso anche a componenti più semplici, che fino ad ora richiedevano un cablaggio dedicato nel quadro elettrico o un'installazione complessa con elevato grado di protezione sul bordo macchina. In questo documento Heribert Einwag, Product Manager di Eaton, si chiede: Perché al giorno d'oggi si dovrebbe continuare ad utilizzare un cablaggio di tipo tradizionale?

Misure volte a ridurre i costi

Per quanto riguarda i costi delle materie prime per i componenti e il cablaggio, i risparmi realizzabili sono minimi. È quindi opportuno focalizzarsi altrove, riducendo i costi di progettazione, montaggio e collaudo del quadro elettrico. Il tempo necessario alla progettazione, ad esempio, può essere ridotto utilizzando un layout standardizzato e sostituendo i dispositivi di comando e segnalazione con un pannello operatore touch screen. Per limitare il tempo di cablaggio, invece, si possono utilizzare morsetti a molla al posto dei morsetti a vite spesso ancora in uso.

Il montaggio si velocizza con l’utilizzo di un flat-cable che, non solo permette una rapida connessione, ma, riduce la probabilità d'errore. L'automazione di operazioni ripetitive, come ad esempio la spelatura e la marcatura, consente di risparmiare tempo e garantire un livello di qualità costante e un design uniforme e universale. Entrambi gli approcci sono convenienti per i costruttori che possono così offrire una serie di macchine con quadri elettrici standardizzati.

L'introduzione di processi standardizzati permette agli installatori elettrici di ridurre i tempi dedicati al collaudo e alle riparazioni. Ciò è reso possibile ad esempio dall'impiego di uno schema di connessione al posto di uno schema elettrico. La verifica del cablaggio cavo per cavo è estremamente dispendiosa in termini di tempo. L'esecuzione di prove funzionali, invece, richiede meno tempo, ma le operazioni di individuazione e rimozione di eventuali guasti possono durare a lungo.

Le sfide del cablaggio tradizionale

Anche con l'ausilio di uno schema dettagliato e pur operando con la massima attenzione, l'installatore deve generalmente contrassegnare i singoli cavi. Questa procedura è estremamente macchinosa e dispendiosa in termini di tempo, ma indispensabile per evitare problemi in fase di verifica funzionale.

Se il cablaggio è concentrato in un unico punto di passaggio, come ad esempio nel caso dei dispositivi di comando e segnalazione installati sulla porta, la posa a regola d'arte richiede ulteriore tempo, in quanto l'apertura e chiusura della porta non devono essere ostacolate e i cavi non devono subire danneggiamenti.

Spesso anche dopo il cablaggio del quadro elettrico si rendono necessarie modifiche dell'ultimo minuto, se il cliente desidera ad esempio funzioni aggiuntive che comportano l'installazione di ulteriori componenti. Tali modifiche devono in genere essere incorporate prima che i quadri elettrici lascino lo stabilimento del costruttore.

Se il quadro è già stato consegnato al cliente, il fornitore deve fare fronte ad ulteriori problemi: i tecnici devono apportare le modifiche necessarie al progetto PLC in un secondo tempo oppure installare moduli I/O aggiuntivi. Oltre ad occupare ulteriore spazio nel quadro elettrico, i componenti aggiunti devono essere collegati all'alimentazione.

Tali modifiche non sempre sono documentate. In funzione dell'accordo contrattuale, il costruttore può continuare ad essere responsabile del funzionamento dell’intero impianto, indipendentemente dalle modifiche apportate.

Sistema di cablaggio SmartWire-DT

Prima dello sviluppo dei bus di campo industriali, il cablaggio tra quadri elettrici era costituito da lunghi fasci di cavi. Grazie alla tecnologia di bus di campo e ai sistemi di I/O remotati, questi fasci di cavi sono diventati obsoleti e il rendimento è aumentato sensibilmente nelle operazioni di cablaggio in campo e di messa in servizio degli impianti. Il restante cablaggio tra sistemi di I/O remotati e dispositivi connessi si è ridotto drasticamente.

Un bus di campo consente di collegare più dispositivi mediante un unico cavo, in modo da ridurre drasticamente il numero di cavi tra quadro elettrico e componenti decentrati. All'interno del quadro elettrico, invece, il cablaggio rimane tradizionale. Perché?

In primo luogo i cavi per il collegamento in campo sono lunghi e la loro posa onerosa, quindi i possibili risparmi derivanti dal passaggio ad un cablaggio intelligente sono più elevati rispetto a quanto avverrebbe nel quadro elettrico. Per questo motivo i sistemi di bus di campo si sono rivelati interessanti per l'impiego all'esterno al quadro elettrico, anche se all'inizio la tecnologia è apparsa proporzionalmente più costosa e il suo impiego più complesso.

Adesso potrebbe essere plausibile utilizzare i sistemi di bus di campo anche all'interno del quadro elettrico. Questa tecnologia è già stata implementata per apparecchi complessi come i softstarter, gli inverter e i pannelli operatore touch screen. Per il collegamento in rete di componenti semplici, tuttavia, questa tecnologia non è ancora stata utilizzata a causa dei costi elevati e della gamma di funzioni offerte spesso superflue.

È necessario però un sistema di comunicazione e cablaggio intelligente, che si collochi ad un livello di complessità e costi inferiore rispetto ai bus di campo, che sia progettato appositamente per l'impiego nel quadro elettrico e che sia anche in grado di collegare sensori e attuatori anche al suo esterno. Immaginate un metodo di cablaggio del quadro elettrico, nel quale tutti i componenti principali e i dispositivi siano connessi direttamente tra di loro e grazie al quale venga ridotto notevolmente il cablaggio risparmiando inoltre spazio all’interno del quadro. Un metodo che consentirebbe di velocizzare la progettazione, l'installazione, il collaudo, la messa in servizio e la trasmissione dei dati mediante i più diffusi sistemi di bus di campo industriali.

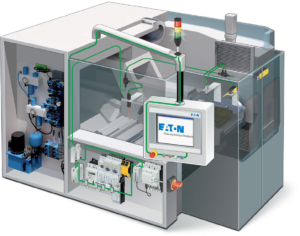

Un sistema di collegamento in campo di questo tipo è già disponibile sul mercato. Semplici componenti standard, come i pulsanti, i contattori di potenza, le partenze motore o i softstarter diventano, con l'ausilio di connettori specifici, dispositivi intelligenti abilitati alla comunicazione. Nel quadro elettrico i componenti sono collegati tra di loro mediante un flat-cable multipolare, che consente sia l'alimentazione che la trasmissione dei dati. Per il collegamento di dispositivi ad un sistema di comando si utilizzano gateway che si interfacciano con il PLC attraverso sistemi di bus di campo standard. Un sistema di comunicazione e collegamento così concepito offre il vantaggio di sostituire gran parte del cablaggio tra i moduli I/O e i componenti, quali le partenze motore o i dispositivi di comando e segnalazione. Allo stesso tempo vengono meno i moduli I/O connessi al PLC.

Tutto questo consente di ridurre sensibilmente i tempi di installazione dei dispositivi elettrici. Anche la complessità del collaudo si riduce notevolmente, dal momento che deve essere controllato un singolo flat-cable. Gli elementi diagnostici integrati nei moduli di comunicazione segnalano lo stato dei componenti e del collegamento e velocizzano ulteriormente il processo di verifica e di messa in servizio. Questa funzionalità aumenta anche l'efficienza degli interventi di manutenzione e riparazione. Il collaudatore, infatti, può avvalersi delle segnalazioni ottiche di stato del sistema che offrono una panoramica immediata per l'individuazione dei guasti, senza dover svolgere ulteriori misurazioni. I dispositivi intelligenti forniscono informazioni digitali, ma anche dati analogici specifici del processo che assistono l'utente nella diagnostica e nell'eliminazione dei guasti.

Gli interventi non autorizzati in un sistema di cablaggio intelligente di questo tipo, non sono così semplici come nei sistemi a cablaggio tradizionale e risulterebbero immediatamente visibili. Questa tecnologia offre pertanto al costruttore di macchine un'elevata protezione contro la manipolazione.

La macchina connessa e gestita in modo intelligente

Un sistema di cablaggio intelligente riduce globalmente il dispendio di tempo e denaro: dalla pianificazione e progettazione all'installazione fino alla messa in servizio e manutenzione. Sostituisce il cablaggio tradizionale punto-punto, che è soggetto a errori, offre funzioni diagnostiche ampliate fino al bordo macchina e contribuisce ad una maggiore affidabilità e flessibilità. Questo concetto offre anche il vantaggio di una riduzione di ingombri nel quadro elettrico grazie alla diminuzione del numero di canaline portacavi e di moduli I/O necessari.

Il sistema SmartWire-DT di Eaton offre tutte le funzioni descritte e molto altro ancora. Costituisce un'alternativa pratica ed economica al cablaggio tradizionale del quadro elettrico, consentendo di ridurre i costi fino all'85 % e di risparmiare il 40 % di spazio nel quadro elettrico.